Хрупкий бизнес.

Ноябрь 7, 2011 В Украине с начала кризиса не построили ни одного завода по производству стеклотары. Сейчас условия для этого есть, но из-за дороговизны оборудования и высокой конкуренции выход на рынок для новых игроков по-прежнему затруднен.

В Украине с начала кризиса не построили ни одного завода по производству стеклотары. Сейчас условия для этого есть, но из-за дороговизны оборудования и высокой конкуренции выход на рынок для новых игроков по-прежнему затруднен.

Первые стеклотарные предприятия появились на территории современной Украины еще в конце позапрошлого столетия. Но более чем за вековой период было открыто лишь около двух десятков новых производств. Ныне сформировался костяк отрасли из десяти компаний, делящих между собой рынок. Слабых конкурентов отсеял кризис, во время которого производство тары сократилось на четверть. Произошло это в связи с уменьшением спроса на товары алкогольных и консервных компаний — основных покупателей стеклотары. К счастью стекольщиков, в прошлом году потребление стало восстанавливаться. Это позволило участникам рынка начать реконструкцию своих предприятий и нарастить производственные объемы. Возможно, как раз сейчас подходящий период для появления на рынке новых игроков.

Закаленные кризисом

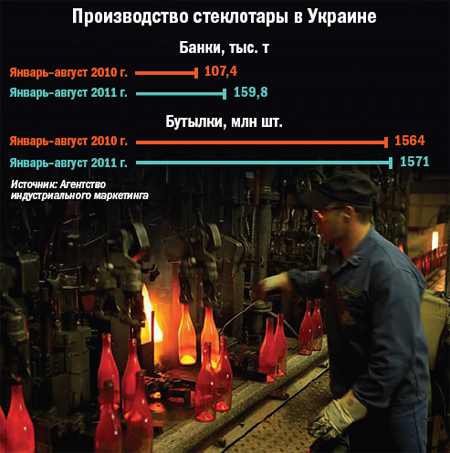

В прошлом году на украинских заводах было изготовлено 2400 млн новых бутылок и 166 тыс. банок. Примерно четверть продукции произведена компанией «Ветропак Гостомельский стеклозавод», специализирующейся на выпуске стеклотары для вина, шампанского, водки, коньяка, пива, минеральной воды и продуктов питания. Чуть меньшая доля рынка принадлежит компании «Вольногорское стекло» (Днепропетровская обл.). В период финансовой нестабильности этим двум производителям удалось не только сохранить свои позиции на рынке, но и опередить конкурентов. «Кризис подтолкнул к новым проектам. В первую очередь к выводу на рынок тары для тихих и игристых вин, также именно в этот период у нас на заводе впервые была изготовлена бутылка оливкового цвета. В 2010 г. компания запустила в производство 39 видов новой продукции, среди которых гордость компании — облегченная бутылка для шампанского весом 600 г», — рассказывает Екатерина Мазуренко, помощник председателя правления «Ветропак Гостомельский стеклозавод».

Участники рынка не скрывают, что сохранить объемы сбыта и не закрыть заводы они смогли, установив низкие цены на свою продукцию. «Чтобы не сокращать производство, приходилось торговать по крайне невыгодным ценам. Ведь уменьшить выпуск продукции мы не могли, так как при производстве стеклотары нет возможности плавно увеличивать или уменьшать мощности завода. Здесь нужно либо работать на полную мощность, либо останавливать работу. В кризис со многими предприятиями так и произошло — количество игроков на рынке уменьшилось почти в два раза», — поясняет Сергей Ивченко, коммерческий директор компании «Вольногорское стекло».

Новых компаний на рынке немного. Однако некоторые из них уже успели о себе заявить. «Наше предприятие было открыто в декабре 2007 года, незадолго до финансового кризиса. Если бы завод начал работать на год или даже полгода позже, то, вероятнее всего, его пришлось бы закрыть или продать, как это произошло, например, с «Мерефянской стекольной компанией», — отмечает Максим Коваленко, начальник отдела сбыта и ВЭД «Малиновского стеклозавода». По его мнению, закрепиться на рынке компания сумела благодаря своевременно наработанным клиентам. «Заработанный в течение полугода авторитет у ведущих компаний алкогольного рынка — главная составляющая успеха нашего стеклозавода. К примеру, один из лидеров водочного рынка исключил из подписанного с нами договора на поставку бутылок свое стандартное требование по цвету и прозрачности стекла, потому что эти показатели у нашего предприятия лучшие в стране», — уверяет господин Коваленко.

Стеклянная одежда

После распада СССР украинская стеклотарная индустрия находилась в удручающем состоянии. Тогдашние предприятия разве что могли мечтать о современных технологиях, позволяющих изготовить оригинальную тару высокого качества. Всего несколько компаний могли предложить производителям алкоголя нестандартные бутылки, способные привлечь внимание покупателя. Ныне же едва ли не при каждом стеклотарном заводе работает отдел по декорированию тары и фантазиям дизайнеров нет предела. Стоит сравнить хотя бы водочные бутылки на полках супермаркетов — одинаковых нет. По оценкам игроков стеклотарного рынка, более 70% их товара сбывается именно ликеро-водочным и пивным предприятиям. На втором месте изготовители плодоовощной консервации. «Большая часть нашей продукции — пивные бутылки, в основном из зеленого и коричневого стекла. Приоритетными остаются водочные и коньячные бутылки, а также тара для тихих и игристых вин, емкости для производителей пищевой продукции, например молока», — говорит Екатерина Мазуренко.

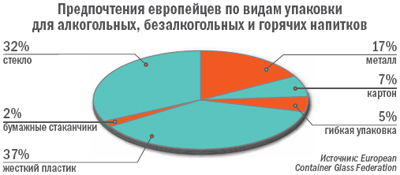

Участники рынка затрудняются ответить, какую тару наиболее выгодно производить. Многое зависит от времени года. К примеру, этим летом производители бутылок ожидали ежегодного увеличения заказов на пивную тару. Но из-за холодного лета напиток не пользовался прогнозируемой популярностью у потребителей. По данным ассоциации «Укрпиво», за первые 8 месяцев 2011 г. объем производства хмельного напитка сократился на 2% по сравнению с аналогичным периодом прошлого года. Кроме того, проблем со сбытом стеклотарным предприятиям добавляет ежегодно растущая популярность пластиковой и металлической тары. Но, как уверяют стекольщики, по сравнению с другими видами упаковки их товар имеет ряд преимуществ. В частности, при контакте с продуктами стекло не выделяет вредных химических веществ, поэтому абсолютно безопасно для здоровья человека. «Если для пищевой продукции можно подобрать альтернативные решения, то для крепких напитков, вина и пива стеклянная бутылка остается лучшим решением», — убеждены в компании «Ветропак».

Бутылки на экспорт

За границей нашу стеклотару ценят. Хотя бы потому, что она дешевле, чем западная. При этом качество отечественных банок и бутылок ничуть не хуже европейских аналогов. По информации Агентства индустриального маркетинга, в I полугодии 2011 г. экспорт бутылок по сравнению с аналогичным периодом прошлого года вырос на 14% (с 199,4 млн шт. до 228,1 млн шт.). Этот же показатель увеличился по стеклянной банке на 22% (с 34,9 тыс. т до 42,6 тыс. т). Наиболее успешны на внешних рынках компании, входящие в состав иностранных корпораций. «Группа «Ветропак» активна во всей Европе, что касается непосредственно «Гостомельского стеклозавода», то мы экспортируем бутылки в Россию, Беларусь, Молдову, страны Балтии и др. Среди наших зарубежных клиентов Heineken (Беларусь), Carlsberg (Литва) и Bagrationi (Грузия)», — говорит госпожа Мазуренко. Подобная география экспорта и у «Малиновского стеклозавода». В основном это страны бывшего СССР — Россия, Азербайджан, Молдова, Армения, Беларусь, а также Прибалтики и ЕС, в частности, Польша и Словакия. В эти государства, по словам Максима Коваленко, предприятие отправляет от 10 до 12% всей своей продукции. В то же время компании, чьи производства расположены далеко от границы, стараются ориентироваться на внутренних потребителей. «Основные наши заказчики — украинские компании, представляющие алкогольную отрасль. С зарубежными клиентами работаем, но это скорее исключение, чем правило. Дело в том, что возить стеклотару на дальние расстояния не всегда выгодно. В первую очередь невыгодно самому заказчику, ведь к стоимости продукции добавляется цена доставки. Хотя, что говорить о зарубежье, если доставка на дальние расстояния по территории Украины также влияет на конечную стоимость тары», — подчеркивает коммерческий директор компании «Вольногорское стекло».

Сырье мое

В Украине некоторые виды сырья дороже, чем за границей. В частности, сода — основной сырьевой компонент, влияющий на цену бутылок и банок, регулярно растет в цене. «Любые скачки стоимости соды очень болезненно на нас сказываются. Но вариантов немного, ведь у нас в стране лишь один производитель — «Крымский содовый завод», — сетует Сергей Ивченко. Конечно, можно наладить поставки сырья из-за рубежа, но, по мнению г-на Ивченко, его предприятию удобнее работать с отечественным производителем сырьевого материала.

Чтобы экономно расходовать имеющиеся ресурсы, стеклозаводы уделяют большое внимание внедрению новых технологий. «Стекольная промышленность стремится к снижению расходов на сырье и энергоресурсы за счет оптимизации производства, внедрения облегченной бутылки и увеличения доли стеклобоя. Так, на каждые 10% стеклобоя в составе шихты (смесь материалов, предназначенная для переработки в плавильных печах. — Ред.) экономия энергии составляет 3%, а снижение выброса углекислого газа — 7%», — разъясняет Екатерина Мазуренко. В то же время специалист с сожалением констатирует, что у нас в стране по-прежнему нет единой системы сбора старого стекла, как это сделано на Западе.

Риск — дело благородное

Но не всегда оправданное. Особенно, если речь идет о строительстве нового стекольного завода. Пока немногие компании могут позволить себе даже реконструкцию и замену мощностей. По словам Сергея Ивченко, за годы кризиса заметно сократились инвестиции в отрасль. «В этом году собираемся провести реконструкцию одной печи, и еще двух — в следующем. По сути, это будут три полноценных небольших завода», — рассказывает о планах предприятия Сергей Ивченко. В то же время специалист считает маловероятным появление на рынке новых заводов «с нуля». «Скорее возможен приход крупных транснациональных компаний на украинский рынок, которые будут приобретать существующие предприятия. Тем более что этот процесс начался не вчера и еще не закончился», — отмечает г-н Ивченко. Согласен с ним и Максим Коваленко. По его мнению, если новые заводы и будут строиться, то за деньги иностранных инвесторов. «Сейчас ни один украинский инвестор не начнет стеклотарный бизнес с нуля, ведь риски слишком велики. Подтверждается это, например, тем, что в 2005–2006 гг. Евгений Черняк, владелец ТМ «Хортица», озвучивал планы строительства собственного предприятия по производству стеклотары. Но тогда он не рискнул приступить к их реализации», — рассказывает Максим Коваленко.

Неудивительно, что даже крупнейшие алкогольные холдинги не решаются открывать собственные стеклотарные производства. Дело в том, что основная сложность не в инвестировании средств, а в подборе кадров, которые смогут обеспечить работу завода. Ведь процесс создания бутылки очень сложный и контролировать его нелегко. Самый важный этап производства стеклотары — варка стекломассы. Она ведется в печах непрерывного действия, где температура достигает 1500–1600°С. После варки наступает этап охлаждения стекломассы до температуры, при которой она становится вязкой, чтобы можно было выдувать изделия необходимой формы. Затем «тепленькие» бутылки придают быстрому охлаждению. Но из-за того, что стекло обладает низкой теплопроводностью, возникают большие перепады температур, в результате появляется внутренние напряжение в бутылке. И чтобы тара не рассыпалась, ее отправляют на последний этап производства — отжиг. Там изделия охлаждают в специальном ступенчатом режиме.

Старт производства

Даже во времена царской России при строительстве первых стекольных заводов понимали, что производство необходимо размещать недалеко от сырьевой базы. Так, к примеру, «Мерефянский стекольный завод», ведущий свою историю с 1896 года, строился вблизи карьеров с песком. Все последующие предприятия придерживались того же принципа. Но кроме географических нюансов участники рынка рекомендуют заблаговременно изучить спрос на продукцию и определиться с будущими объемами загрузки заводов. Ведь главная особенность стеклотарного производства заключается в его непрерывности. «Нельзя на одной и той же линии изготавливать прозрачную бутылку для водки, спустя час — зеленую для вина, а еще через два часа — коричневую для пива. И если формовочную линию еще можно остановить, то стекловарную печь нельзя», — поясняет г-жа Мазуренко, добавляя, что зачастую запуск ранее остановленной печи проходит очень сложно и с большими финансовыми затратами. Ведь недаром стекольщики называют печь сердцем, остановка которого может стоить жизни.

Рентабельность производства стеклотары достаточно высока — в пределах 20%. Но капиталовложения в бизнес по силам немногим. Ссылаясь на коммерческую тайну, предприниматели неохотно рассказывают о суммах, потраченных ими на оборудование и строительство производств. Но, как удалось выяснить, расходы на приобретение и установку стекловаренной печи, стеклоформующих машин и инспекционного оборудования для контроля готовой продукции могут составить несколько миллионов долларов, в зависимости от марки производителя техники. Удешевить стоимость вхождения в бизнес можно, к примеру, вложив деньги в стеклотарные недострои. «В Украине есть много мощностей, которые ждут своего часа и готовы включиться в работу. Существуют проекты, реализованные на 50%, но инвестиции были полностью направлены в инфраструктуру и осталось лишь проинвестировать технологию. Такие производства могут начать работу очень быстро — уже через 6–8 месяцев после получения заказа», — уверяют на «Гостомельском стеклозаводе».

Тара с историей

Родоначальниками производства стеклотары считаются древние египтяне. Стране фараонов секрет изготовления стеклянных сосудов был известен еще во II тыс. до н.э. В Египте уделяли особое внимание формам бутылок, делая их, к примеру, в виде человеческих фигур. Изготовлялись сосуды путем формирования кварцевой пасты вокруг металлического стержня. Из Египта эта технология перекочевала в арабские страны. А после крестовых походов изготовление стеклянной тары началось в Европе. И уже в XIII в. появилось ныне известное во всем мире венецианское стекло.Технический прорыв в производстве стеклотары произошел в 1611 г., когда в Англии была изобретена печь для обжига стекла, работающая на каменном угле. Ранее стекло обжигалось на древесном огне, получалось оно хрупким и недолговечным. Температура обжига на каменном угле была интенсивнее и способствовала изготовлению прочных бутылок из темного стекла. Еще более эффективная технология была придумана англичанином Майклом Оуэносом в 1901 г., когда он представил миру первый автоматический бутылочный станок.

Автор: Ростислав Шаправский

Источник: Статус

Похожие новости: